Planificación agregada de producción: La planeación hecha a mediano plazo

¿Qué es planeación agregada de producción?

Se define planeación agregada como el trabajo hecho a nivel táctico para definir el nivel de producción, los niveles de inventario y la mano de obra propia y subcontratada, con un horizonte de tiempo trazado a mediano plazo, que comúnmente se contempla entre 6 y 18 meses.

Decimos que este tipo de planeación es “agregada” porque define familias de producto, ¿y qué es una familia de producto? Son referencias con características de demanda o procesamiento similares que les permite agruparse como una familia, por ejemplo productos de un mismo color, similar proceso de producción o que requieren los mismos insumos. Un ejemplo de familia de producto es Chocolates, compuesto por bolas de chocolate, dulces de chocolate, etc.

Al considerar un enfoque jerárquico de producción, el plan agregado se desagrega en plan maestro de producción (mps) y programación tipo taller.

Los costos en la planeación agregada

A nivel general, los costos implicados son los costos de producción, los costos de inventario y los costos asociados a la capacidad, y decimos a nivel general porque hay multitud de tipos de costo, pero buscando clasificaros para tener una idea de cómo se distribuyen en una empresa “típica”, tendríamos algo como esto:

- En costos de producción: La materia prima, la mano de obra (salario, prestaciones, etc), las horas extra y el mantenimiento de maquinaria.

- En costos de inventario: Almacenamiento (personal de inventario, seguros, hurtos, mantenimiento de instalaciones, impuestos, etc) y costos por faltante (lo que se pudo haber vendido y no se vendió por no tener el artículo en el momento requerido).

- En Costos de capacidad: Contratación y despido de trabajadores y el tiempo dedicado para su capacitación, que lo podemos denominar capacidad pérdida.

Con las definiciones y los costos claros, vamos a detallar los métodos de planeación agregada, así como nos gusta, sencillo y con ejemplos.

Estrategias de planificación agregada de producción

En las referencias teóricas hay diversas clasificaciones para las estrategias de planificación de la producción. Comúnmente son clasificadas según se basan en la capacidad o en la demanda, adaptativas o arbitrarias respectivamente.

Una clasificación más común comprende modificación en las horas de trabajo, en la mano de obra, el inventario y la gestión de pedidos, como lo vemos en la imagen:

Otras denominaciones a las anteriores estrategias son: estrategia de persecución, estrategia al nivel de utilización y estrategia al nivel de inventario, respectivamente con las mostradas en la imagen.

Una estrategia pura se define como aquella que se enfoca en solo uno de los aspectos mencionados. Si se enfoca en más de una, ya estamos hablando de una estrategia mixta.

Métodos de planeación agregada: Prueba y error u hoja de cálculo

Los métodos de prueba y error, también conocidos como métodos de hoja de cálculo o técnicas gráficas y diagramas para otros autores, suelen ser muy usados en la práctica por su facilidad para ser comprendidos. No garantizan un plan de producción óptimo, sin embargo consideran todas las variables de decisión que puede tener una empresa, haciéndolos flexibles para fines comparativos.

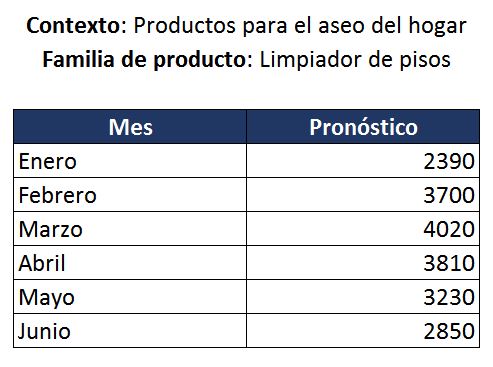

Antes de elaborar un plan agregado de producción, debes de tener listos tus requerimientos de producción, que no es más que el número de unidades a producir por periodo. Para este ejemplo, nuestro requerimiento de producción será la demanda pronósticada, como lo ves a continuación:

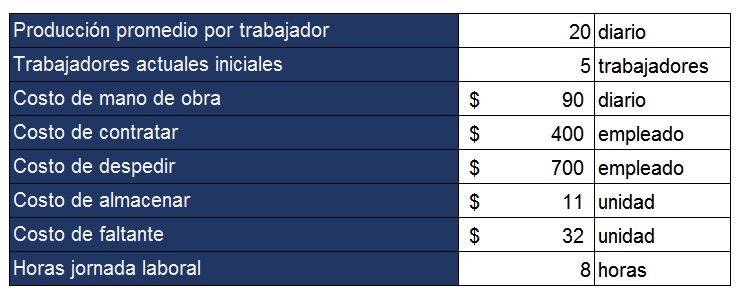

Fíjate que el promedio de limpiadores de pisos que hace un trabajador en un día es de 20. Esto es así porque:

El total de limpiadores de pisos vendidos el año pasado fue 42.123 y se trabajó un total de 260 días al año con un promedio de 8 trabajadores asignados para fabricar ese producto.

Si queremos saber cuánto se produce en un día, dividimos 42123 en 260, lo que nos da una producción diaria de 162 limpiavidrios. Este es el número alcanzado por todos los trabajadores, pero queremos saber cuánto fabrica en promedio un solo trabajador, por lo que dividimos 162 entre 8 y obtenemos 20,25 = 20 unidades por día por trabajador. Esto te lo menciono en caso de que en un ejercicio no te digan la producción por trabajador.

Otro apunte importante es que a través de los ejemplos vamos a trabajar con unidades/día y costos/día. Esto te lo digo porque puede que en tus labores veas que la producción por trabajador te la dan en horas, por ejemplo el número de unidades que se hacen en un hora. Por eso verás que en los cálculos que haremos (a excepción del plan agregado con horas extras) no multiplicamos ni dividimos por ocho. El cómo trabajar, te lo dejo a tu elección: hay planeadores, docentes, empresarios y estudiantes que prefieren trabajar con horas y otros, como yo, que prefieren hacerlo en días.

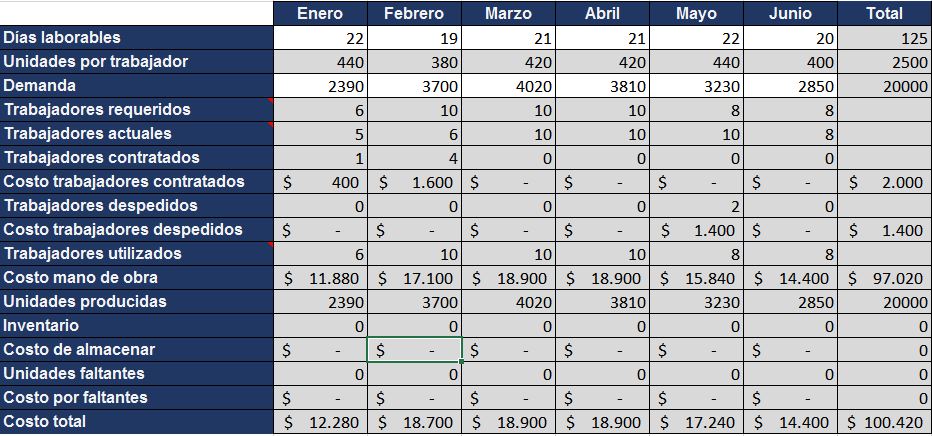

Plan agregado de producción con método de Inventario cero

Este método se basa en una estrategia de ajuste o persecución de la demanda, en la que por medio de contrataciones y despidos del personal, buscamos producir exactamente lo que se requiere, razón por la cual no hay costos asociados a inventarios y faltantes.

Útil para empresas que no les conviene tener inventarios por las características de sus productos, aunque tiene la pega de tener desbalanceado el tema del personal laboral.

Con los datos antes mencionados, el método de inventario cero nos da un costo total de $100.420.

El paso a paso para lograrlo lo tienes en este vídeo.

MUY BIEN

ResponderEliminar